В последнее время радиоэлектроника как хобби в мире набирает популярность, людям становится интересно собственными руками создавать электронные устройства. В интернете присутствует огромное количество схем, от простых до сложных, выполняющие различные задачи, поэтому каждый сможет найти в мире радиоэлектроники то, что придётся ему по душе.

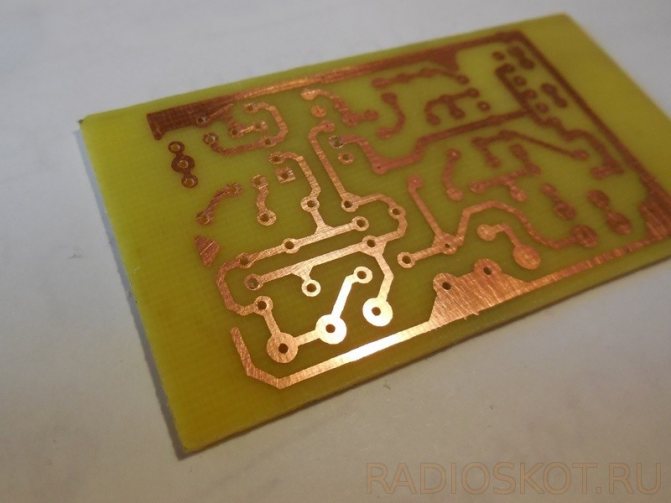

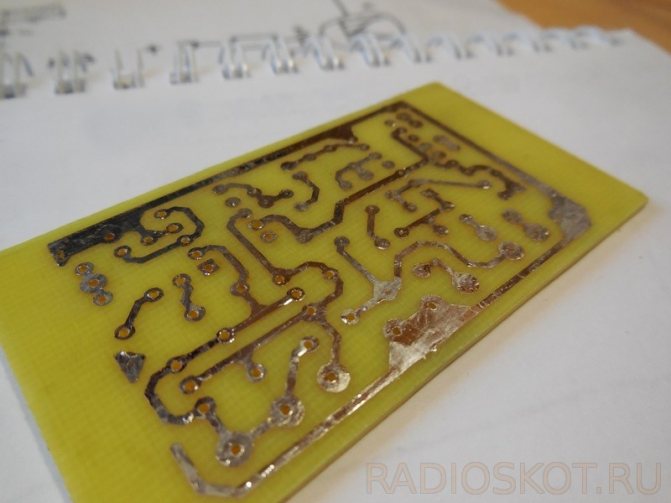

Неотъемлемая часть любого электронного устройства – печатная плата. Она представляет собой пластину из диэлектрического материала, на которую нанесены медные токопроводящие дорожки, соединяющие электронные компоненты. Каждый из тех, кто желает научиться собирать электрические схемы в красивом виде должен научиться делать эти самые печатные платы.

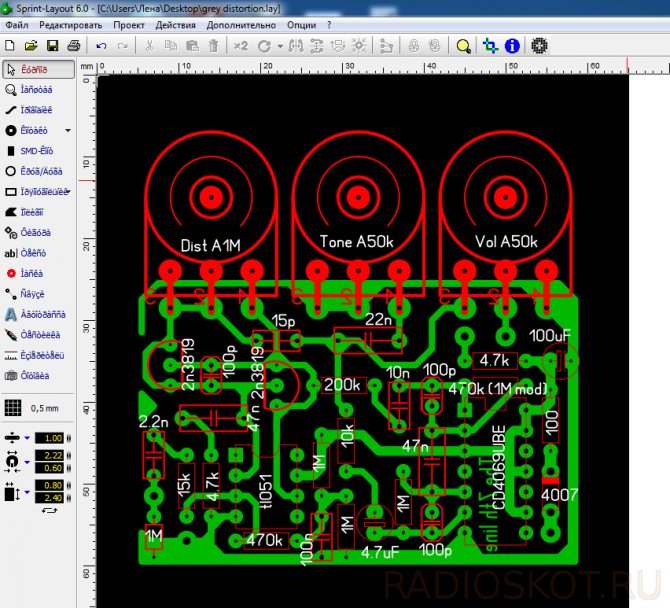

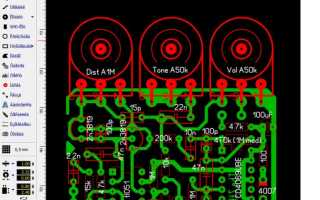

Существуют компьютерные программы, которые позволяют нарисовать рисунок дорожек печатной платы в удобном интерфейсе, самая популярная из них – Sprint Layout. Разводка печатной платы производится в соответствии с принципиальной схемой устройства, в этом нет ничего сложного, достаточно лишь соединить дорожками нужные детали. Кроме того, ко многим схемам электронных устройств в интернете уже прилагаются готовые рисунки печатных плат.

Хорошая печатная плата – залог долгой и счастливой работы прибора, поэтому её нужно стараться делать максимально аккуратно и качественно. Наиболее распространённый метод изготовления печатных в домашних условиях — это так называемый «ЛУТ», или «лазерно-утюжная технология». Он приобрёл широкую популярность потому, что не занимает много времени, не требует наличия дефицитных ингредиентов и научиться ему не так уж и сложно. Вкратце, ЛУТ можно описать так: допустим, имеется рисунок дорожек, нарисованный на компьютере. Далее, этот рисунок нужно напечатать на специальной термотрансферной бумаге, перенести на текстолит, затем вытравить лишнюю медь с платы, просверлить отверстия в нужных местах и залудить дорожки. Разберём весь процесс поэтапно:

Печать рисунка платы

1) Печать рисунка на термотрансферной бумаге. Купить такую бумагу можно, например, на Алиэкспресс, там она стоит сущие копейки – по 10 рублей за лист формата А4. Вместо неё можно использовать любую другую глянцевую бумагу, например, из журналов. Однако качество переноса тонера с такой бумаги может оказаться гораздо хуже. Некоторые используют глянцевую фотобумагу «Ломонд», хороший вариант, если бы не цена – стоит такая фотобумага куда дороже. Рекомендую попробовать распечатать рисунок на разных бумагах, а затем сравнить, с какой из них получится самый лучший результат.

Ещё один важный момент при печати рисунка – настройки принтера. В обязательном порядке нужно отключить экономию тонера, плотность же стоит выставить максимальную, ведь чем толще слой тонера, тем лучше для наших целей.

Также нужно учитывать такой момент, что на текстолит рисунок переведётся в зеркальном отображении, поэтому нужно заранее предусмотреть, нужно или не нужно отзеркалить рисунок перед печатью. Особенно критично это на платах с микросхемами, ведь другой стороной их поставить не удастся.

![Fabriquer un CIRCUIT IMPRIME TRANSPARENT ! [ENG Sub]](https://i.ytimg.com/vi/jvw5OCUHaqc/maxresdefault.jpg)

Подготовка текстолита к перенесению на него рисунка

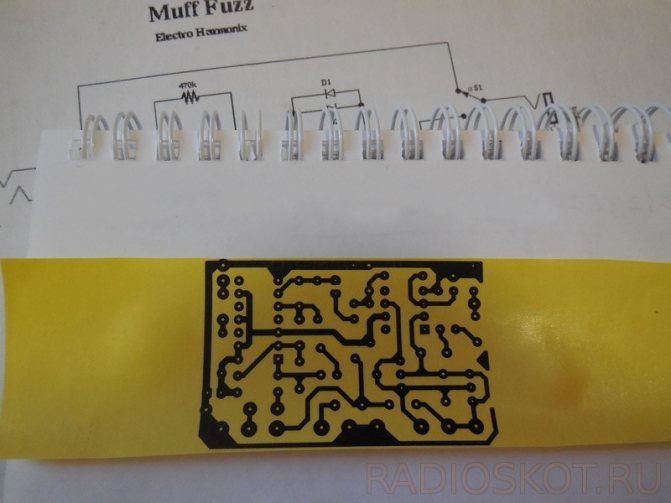

2) Второй этап – подготовка текстолита к перенесению на него рисунка. Чаще всего текстолит продаётся отрезками размером 70х100 или 100х150 мм. Нужно отрезать кусок, подходящий под размеры платы, с запасом по краям 3-5 мм. Пилить текстолит удобнее всего ножовкой по металлу или лобзиком, в крайнем случае его можно отрезать ножницами по металлу. Затем, этот кусок текстолита следует протереть мелкой наждачной бумагой или жёстким ластиком. На поверхности медной фольги образуются мелкие-мелкие царапины, это нормально. Даже если изначально текстолит выглядит идеально ровным, этот шаг необходим, иначе потом трудно будет его залудить. После зашкуривания поверхность обязательно нужно протереть спиртом или растворителем, чтобы смыть пыль и жирные следы от рук. После этого прикасаться к медной поверхности нельзя.

↑ Без единого гвоздя

1. Берётся подходящий по размерам кусок гетинакса или текстолита.

Естественно, нефольгированного. В противом случае можно было бы сделать намного быстрее. И получилось бы красивее, но в долговечности такого изделия сильно сомневаюсь. Фольга имеет дурную привычку отслаиваться от основы при нагревании. Размеры определяются «требованиями заказчика» и имеющимися в наличии кусками материала. Когда-то у меня был «монстр» примерно 20×40 см. Жаль потерял. Это сейчас маленькие делал. На большие масштабы пока не замахиваюсь. Спаять блок на паре-тройке транзисторов можно. Или даже что-нибудь звуковое на микросхеме, благо у них сейчас выводов не так много, да и обвески тоже.

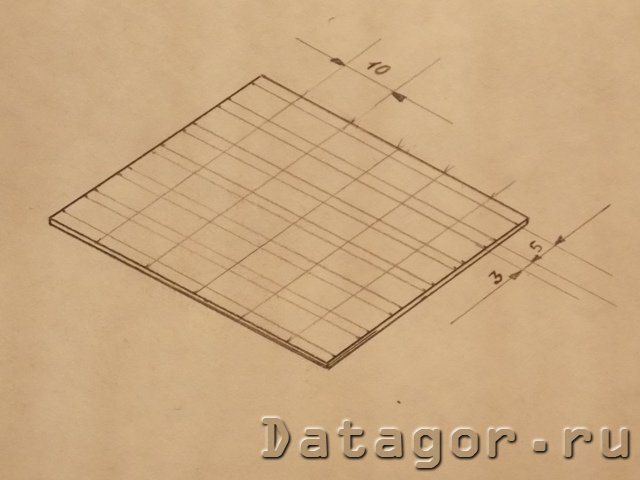

2. Шилом, ножом, или ещё каким подходящим инструментом на поверхности материала «процарапывается» разметка под будущие контактные площадки. Указанные на рисунке размеры срисовал со своего изделия. Если кому нужно — могут сделать другие.

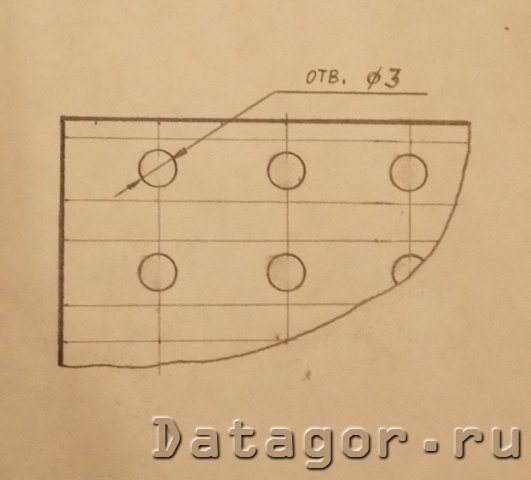

3. По разметке, на месте будущих контактных площадок сверлятся отверстия диаметром 2 — 3 мм (для площадок шириной 5 мм, как в моём случае).

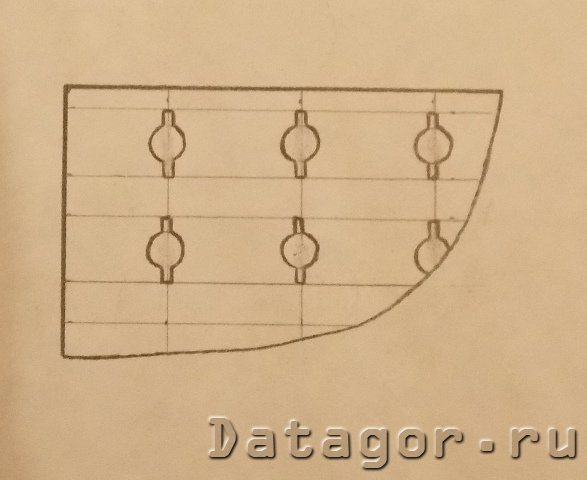

4. А потом отверстиям на плате придаётся вот такая форма.

Для этой цели мне пришлось изготовить инструмент из обломка ножовочного полотна по металлу. Обломок был обточен на наждаке примерно так.

Вместо такого самопального «лобзика» вполне можно воспользоваться треугольным надфилем. Форма отверстий будет малость не такая, но свою задачу (препятствовать вращению лепестков) они выполнят так же. Только не было надфилей под рукой в то время. Да и сверло нашлось только на 1,5 мм. Поэтому получились абсолютно ровные сквозные пазы.

6 А потом из подходящей жести вырезаются полосы шириной 5 мм. В моём случае это была знаменитая жесть от банок из под сгущёнки.

7. Полосы режутся на куски длиной примерно 24 мм (для площадок 8×5 мм.). Заготовки сгибаются примерно так:

Полученные изделия вставляются в вышеописанные отверстия:

И фиксируются.

В результате получается что-то вот такое.

Теперь можно спокойно паять свою конструкцию (если она не превышает размеры платы или не собирается на сверхминиатюрных компонентах). Замерять и гонять режимы, вносить в схему изменения. А когда заработает как надо — разрабатывать печатку, корпус и т. д.

Из-за торчащих с обратной стороны платы жестянок работать нужно, естесственно на диэлектрической поверхности. Ну и не допускать попадания под плату металла. В этом смысле доска с жестянками выгодно отличается, если гвозди не слишком длинные: smile: Для большей гарантии можно прикрепить к плате снизу кусок текстолита (гетинакса) такого же размера. Или ножки приспособить как на картинке из «ЮТ», если плата достаточно большая.

Согласен, что всё можно сделать слегка проще. Например «конструкцию» контактных площадок. (Сам когда-то делал вариант где жестяная заготовка просто сгибалась пополам.) Да и саму плату можно делать хоть из картона, если что-то новое делается не так уж часто и нет риска перегреть его во время работы. В нём и пазы под площадки режутся куда легче. (Когда-то и его использовал, правда для несколько других целей.)

А можно и вообще не делать. Но, возможно пригодится кому-нибудь. Мало ли.

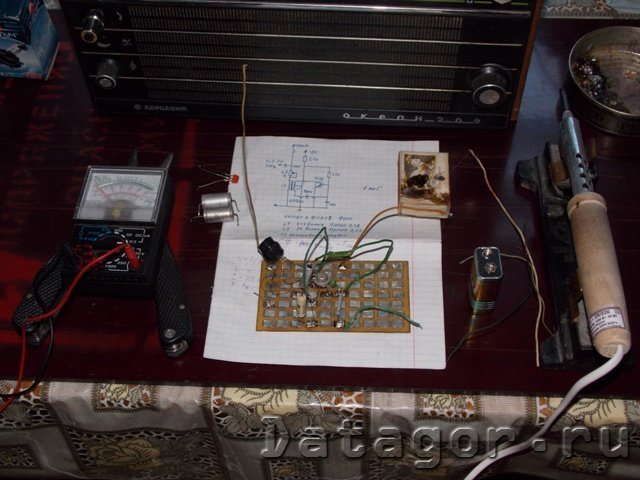

И в завершении — фото платы «в деле». То есть во время проверки блока для очередного изделия.

Дело было вдали от цивилизации, нормальных приборов инструментов и радиодеталей.

Так что сильно не удивляйтесь «музейным экспонатам» из которых всё собрано. Делалось всё только для подбора катушки, так что тип остальных элементов роли не играл. К тому же, поблизости у знакомых водился осциллограф, позволяющий контролировать сигнал на радиочастотах, который для меня до сих пор остаётся в планах и мечтах. Стоящий на заднем плане приёмник в данном случае выполняет роль частотомера.

На данный момент сделано две такие платы. Надеюсь, что пригодятся для подготовки следующих статей.

Перенос рисунка на подготовленный текстолит

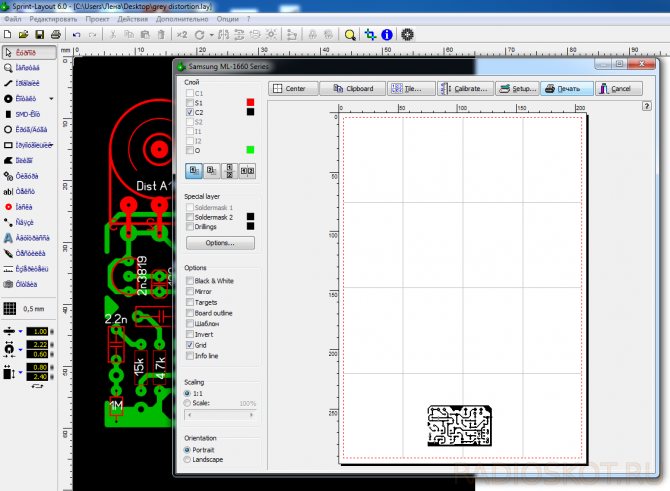

3) Третий этап – самый ответственный. Необходимо напечатанный на термотрансферной бумаге рисунок перенести на подготовленный текстолит. Для этого отрезаем бумагу так, как показано на фото, оставляя запасы по краям. На ровную деревянную дощечку кладём бумагу рисунком вверх, затем сверху прикладываем текстолит, медью к бумаге. Загибаем края бумажки так, как будто она обнимает кусочек текстолита. После этого аккуратно переворачиваем бутерброд, чтобы бумага оказалась сверху. Проверяем, чтобы рисунок никуда не сместился относительно текстолита и кладём сверху чистый кусочек обычной офисной белой бумаги так, чтобы он закрывал собой весь бутерброд.

Теперь осталось лишь всё это дело хорошенько нагреть, и весь тонер с бумаги окажется на текстолите. Нужно приложить разогретый утюг сверху и нагревать бутерброд в течение 30-90 секунд. Время нагрева подбирается экспериментально и во многом зависит от температуры утюга. Если тонер перешёл плохо и остался на бумаге – нужно держать дольше, если же, наоборот, дорожки перевелись, но размазались – явный признак перегрева. Давить на утюг при этом не нужно, хватает его собственного веса. После прогрева нужно убрать утюг и прогладить ещё не остывшую заготовку ватным тампоном, на случай, если в некоторых местах тонер плохо перешёл при глажке утюгом. После этого остаётся только подождать, пока будущая плата остынет и снять термотрансферную бумагу. С первого раза может не получиться, это не беда, ведь опыт приходит со временем.

Колхозим печатную плату (фотолитография в домашних условиях)

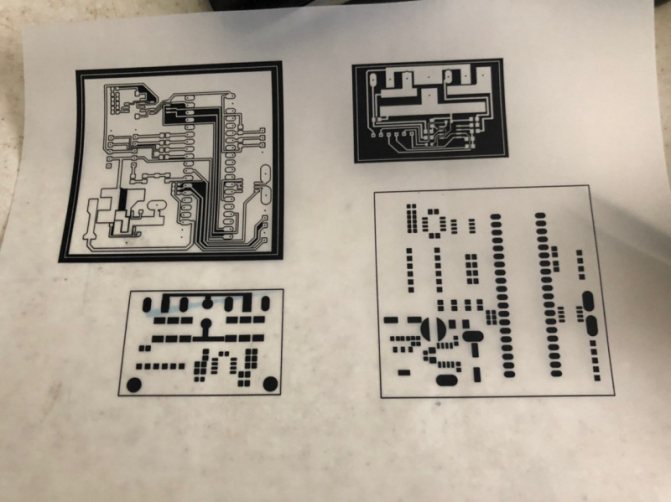

Очередной раз попросили показать-рассказать, как делать платы, подумал а чего бы не запилить обзор колхоз-технологии. Печатная плата односторонняя (использован только нижний слой), металлизация все как-то откладывается на потом. Итак, на выходе из программы трассировки (я уже много лет пользуюсь Autodesk Eagle) нижний слой(!) и маска gerber и exellon. Для удобства, экселлон модифицирую, путем изменения всех отверстий на 0.4мм, так проще попадать. Прежде всего нужно подготовить фотошаблоны. Для этого использую замечательный, безотказный и простой как 3 копейки GERBV. В новый проект добавляю слои (нижний слой меди, маску, модифицированную сверловку), изменяю цвет фона на черный, цвета слоев маски и меди — белый, сверловка — черная.

Как на картинке Активирую слои меди и сверловки, экспортирую в png, разрешение (в правом нижнем углу окна экспорта) выставляю 1200DPI, это важно. Тоже самое со слоем маски. Далее, в редакторе Inkscape. В настройках редактора (Правка-Параметры), в разделе «Растр» выставляю те же разрешение по-умолчанию для импорта те же 1200DPI (это нужно сделать один раз и забыть). При импорте указываю «DPI изображения»: по-умолчанию.

Картинка

После, импортирую получившиеся картинки, расставляю как мне нравится. И отправляю на печать, принтер лазерный

пленка KIMOTO OHP/DTP

Купить можно у рекламщиков, там же продается спрей

KRUSE Toner Density

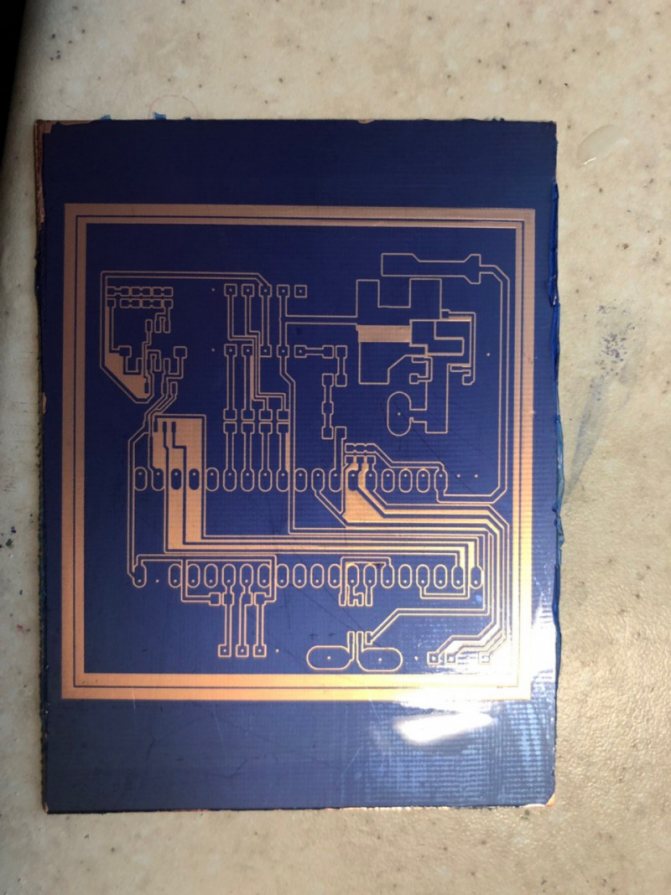

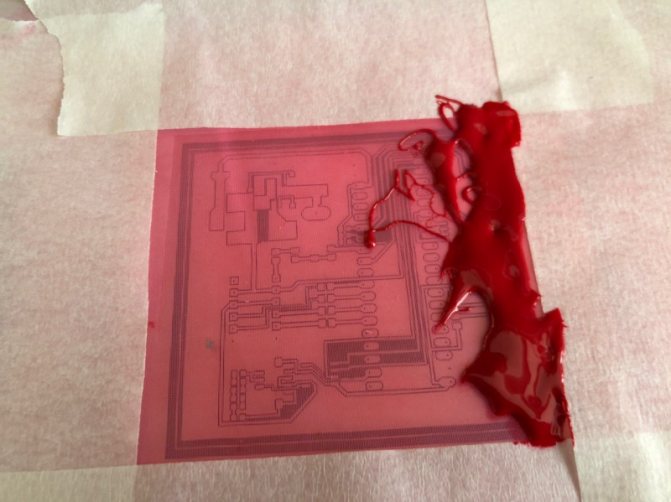

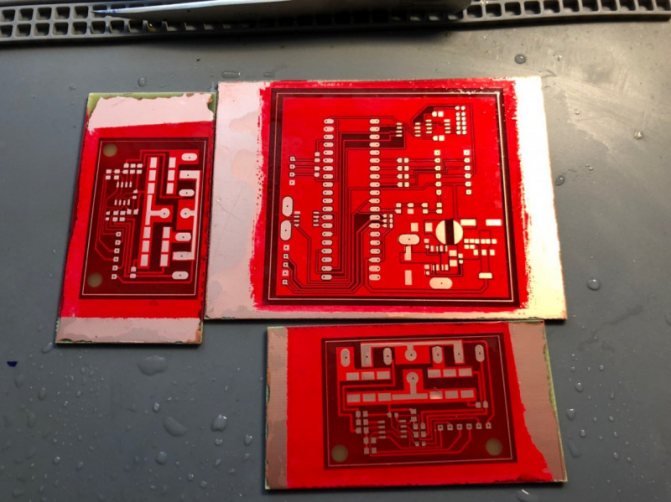

, которым, не то, чтобы обильно но хорошо поливаю получившийся шаблон. Это действо увеличивает плотность тонера, и как следствие контраст фотошаблона. получается как-то так:

Вырезаю текстолит с запасом, обезжириваю (растворитель и изопропиловый спирт — это вообще два главных химиката, всегда нужны). Накатываю пленочный негативный фоторезист, уже несколько лет использую Ordyl Alpha 350 — доволен как слон. Если фоторезист плохо липнет (скорее всего кончился срок годности) — плату можно подогреть феном или утюгом.

Про фоторезист

Продается, например, в чипдипе, да еще много где. Выглядит в коробке вот так:

Тонкикий слой фоторезиста покрыт с двух сторон пленкой, полиэтиленовой (матовой и тянущейся) со стороны клеевого слоя, и лавсановой (глянцевой) с лицевой стороны.

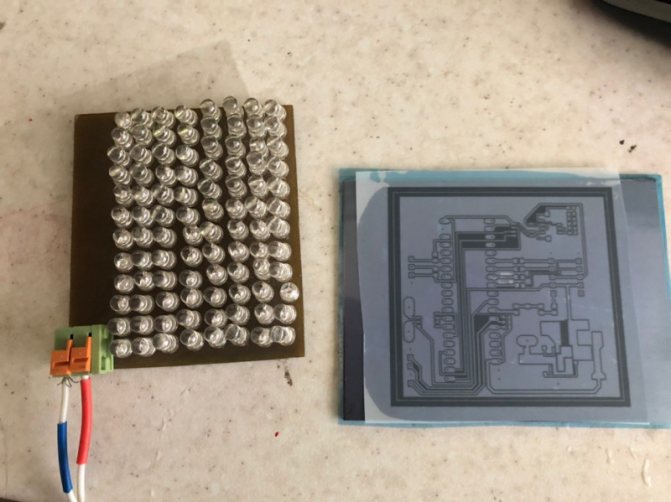

Лепить можно под водой или на мыло (как самоклейку), но такой способ проходит только со свежим фоторезистом. Поэтому клею на сухую, постепенно снимая матовую пленку и разглаживая и прижимая от центра к краям. Ничего сложного — потренироваться разве что немного. Если есть ламинатор с регулируемой температурой — вообще отличный вариант, но мой ламинатор прекрасно работавший с ПФ-ВЩ-50, ордил явно перегревает, а переделывать — лень. После того, как фоторезист на текстолит накатан, на несколько капель воды леплю фотошаблон. Тонером вниз, к плате, это важно! И засвечиваю матрицей UV-светодиодов, расстояние — около 10 см, время экспозиции 7-8 секунд.

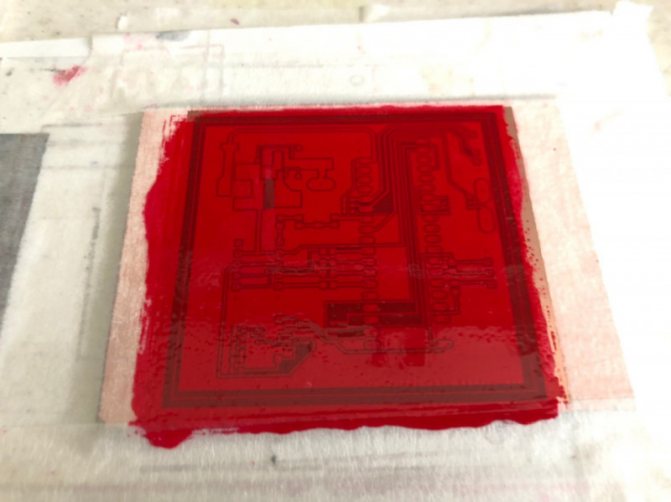

На фоторезисте должен отпечататься рисунок будущей платы, он хорошо на глаз заметен.

Картинка

Для более качественного результата — еще запекаю плату в печке с температурой 80 градусов в течении нескольких минут, это улучшает полимеризацию фоторезиста. Но можно и обойтись. Далее проявка, подойдет любой щелочной раствор: каустическая или кальцинированная сода, канцелярский клей. Я пользуюсь «кротом» из хозмага, 1-2мл крота на 500мл воды, комнатной температуры. Можно более агрессивный раствор, тогда проявляется порядком быстрее, но бывает лохматит старый фоторезист, так что лучше подождать пару лишних минут.

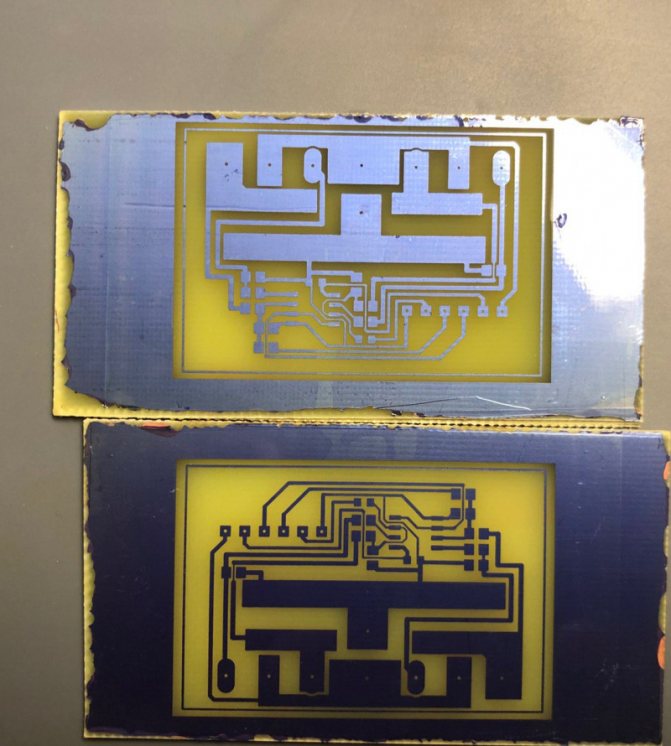

Платы в проявочном растворе

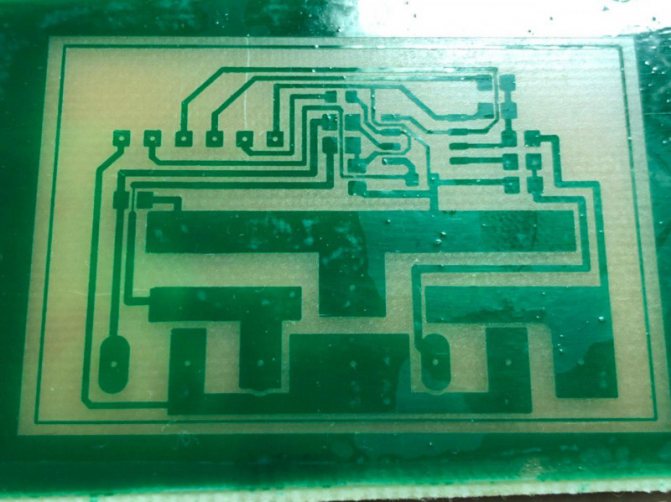

Важно, после того, как кажется, что весь лишний фоторезист смыт еще подождать 10%-15% времени проявки, потому как даже тонкая, невидимая глазу, пленка помешает травлению. Результат проявки:

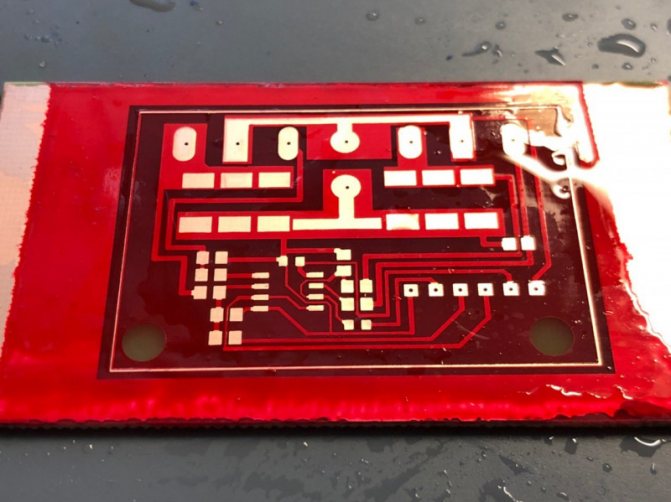

Травление, в горячем хлорном железе, грею градусов до 60, даже старый раствор травит минут за 10 максимум. Но можно травить, в чем душа пожелает, соляная кислота, раствор лимонки и соли, персульфат аммония — все подойдет.

Уже ненужные остатки фоторезиста смываются растворителем или ацетоном.

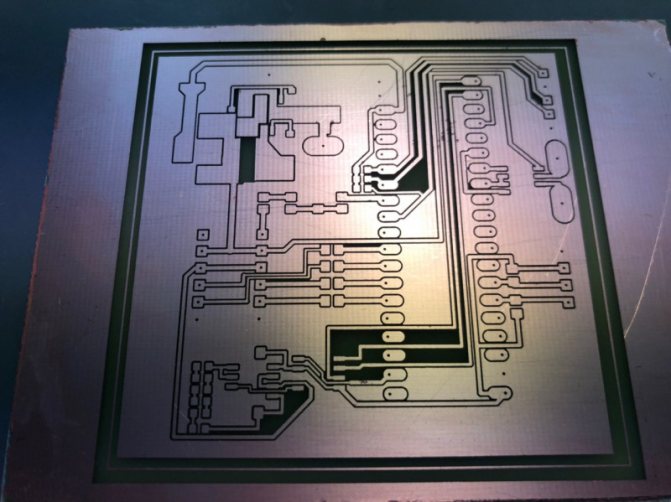

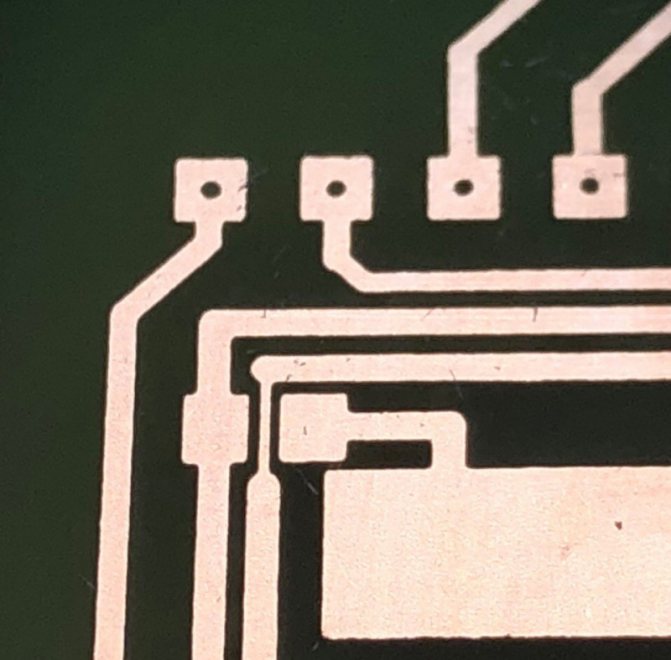

Крупным планом

Если не нарушать технологию, получается довольно качественно. Дорожка 8mil (0.2мм) — без труда и главное — стабильно.

Далее маска, я использую двухкомпонентную FSR-8000, продается много где, а килограммами — в резоните. Маска шикарная, прощает много косяков, имеет великолепную адгезию к текстолиту и меди. В общем это та самая маска, которую используют на производствах. В резоните продается в банках, не дорого.

Банки с маской

Как видно — просрочена она летом 2021 года, сейчас на дворе апрель 2021, и это никак не сказывается на результате. Единственное — храню в холодильнике.

Маска мешается с отвердителем в пропорциях 3:1 по весу, наваливаю 6 грамм маски и 2 грамма отвердителя, тщательно перемешиваю. Замешиваю не на один раз, а сразу побольше. Во-первых так точнее выходит отмерить компоненты, а во-вторых это очень «грязный» процесс. Смешанная маска без потери свойств прекрасно хранится в холодильнике неделями, а то и месяцами. В общем чудо как хороша. Главное — если храните дома, обязательно в герметичном пакете, иначе вся еда провоняет маской. Если не любите колбасу со вкусом FSR-8000 — зиплок лучший друг.

еще картинки

Платы обезжириваю изопропиловым спиртом, за неимением трафаретного принтера леплю на малярный скотч к подложке, подложку на тот же скотч к столу, чтобы не двигалось.

Сверху трафаретную сетку, натянутую на рамку. Можно купить на алиэкспрессе (ищется: трафаретная печать рамка) как готовую, так и сетку отдельно, а рамку сообразить из деревяшек. Заклеиваю лишнее тем же малярным скотчем, вываливаю некоторое количество маски

и тщательно растираю резиновым шпателем. Дырок на плате еще нет, поэтому церемониться не нужно, можно возюкать шпателем до получения результата. Результат примерно такой:

5 минут при комнатной температуре, чтобы маска окончательно растеклась и выравнилась и в печку минут на 30-40-60, сколько не жалко времени. Чем выше температура, тем быстрее сохнет, но не более 95 градусов, иначе потом шкуркой снимать. У меня оптимально получается 80 градусов и 30-40 минут. После сушки и остывания, маска перестает липнуть. Накладываю фотошаблон (это самый геморройный и творческий процесс), и засвечиваю той же UV-матрицей светодиодов 40 секунд.

Картинки

После засветки, в том же щелочном растворе проявляю, занимает времени чуть дольше, чем фоторезист, зато не менее красиво. Кисточка опять же помогает, но немного портит глянцевость и красоту маски. Правило то же, после того, как показалось, что вся ненужная маска смылась — нужно подождать еще 10-15% времени проявки.

Еще

После, самый долгий процесс дубления маски в печке при температуре 130 градусов. Минимум выходит около часа. По-хорошему, еще дольше. После запекания, маска становится сильно твердой и снять её можно только механически (наждачкой или напильником). В качестве печки использую самый дешевый гриль с подключенным китайским PID-регулятором или печку для оплавления.

Устройства для выпекания

печка раз

печка два

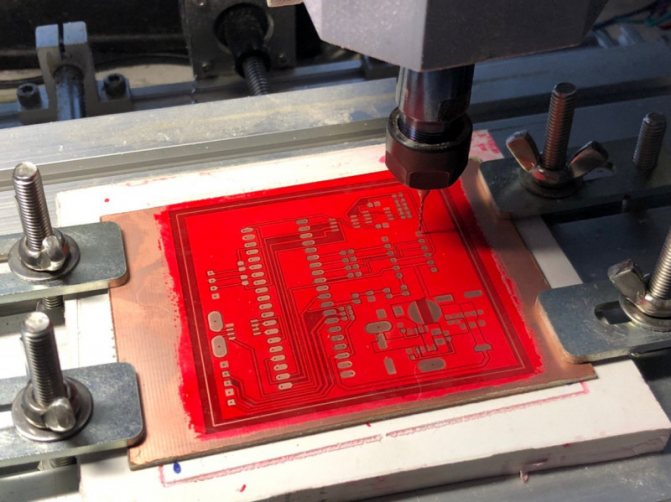

Далее, сверловка. Из слоя меди и сверловки с помощью FlatCam (тут нужно не забыть и с помощью 2-side pcb tool отзеркалить картинку) готовится gcode для станка, плата закрепляется, по двум самым дальним отверстиям центруется.

, а дальше работает станок, а я пью чай, иногда заменяя сверло и фрезу. Конечно можно сверлить и вырезать вручную, но на станке быстрее и удобнее. Результат, не без косяков, но вполне достойный.

Ну и бонусом:

Паста — детальки — выпечка

Приборы и материалы:

Магазины рекламировать не буду, использовалось следующее Фоторезист Ordyl Aplha 350, легко покупается в локальных магазинах Маска паяльная FSR-8000, а покупал в резоните килограммами, можно найти в розничных магазинах, поисковик без труда выдаст десятки предложений Пленка KIMOTO и усилитель плотности тонера Kruse toner density, можно найти дорого в интернете, или дешево у рекламщиков и их поставщиков. PID-регулятор китайский REX C100 с твердотельным реле, гриль самый дешевый из ближайшего гипермаркета. Трафаретная сетка и рамка с трафаретной сеткой находятся на алиэкспрессе по запросу «трафаретная печать» CNC2418 — китайский, обзоров тысячи. Продавцов на али еще больше. Сверла и фрезы там же.

По поводу срока годности

Нашел в загашнике маску (та же самая марка, цвет другой), купленную в 2011м году. Хранилась на полке, при комнатной температуре. Отвердитель высох и превратился в камень, а сама маска загустела и местами подсохла. Размешал с отвердителем купленным в 2015м году результат на картинке:

Травление печатной платы

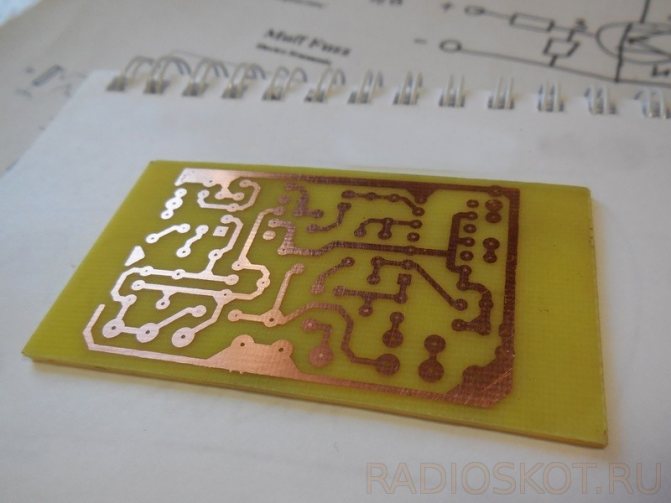

4) Следующий этап – травление. Вся та область медной фольги, которая не покрыта тонером должна быть удалена, а медь под тонером должна остаться не тронутой. Сперва нужно приготовить раствор для травления меди, самый простой, доступный и дешёвый вариант – раствор лимонной кислоты, соли и перекиси водорода. В пластиковой или стеклянной ёмкости нужно размешать одну-две столовые ложки лимонной кислоты и чайную ложку поваренной соли на стакан воды. Пропорции не играют большой роли, можно высыпать на глаз. Тщательно перемешать и раствор готов. Нужно положить в него плату, дорожками вниз для ускорения процесса. Также можно слегка подогреть раствор, это ещё увеличит скорость процесса. Примерно через пол часа вся лишняя медь вытравиться и останутся только дорожки.

Смыть тонер с дорожек

5) Самое сложное позади. На пятом этапе, когда плата уже вытравлена, нужно смыть тонер с дорожек растворителем. Самый доступный вариант – женская жидкость для снятия лака для ногтей, стоит она копейки и есть почти у каждый женщины. Можно использовать и обычные растворители, например, ацетон. Я пользуюсь нефтяным сольвентом, он хоть и сильно воняет, но зато не оставляет на плате никаких чёрных разводов. В крайнем случае, можно убрать тонер, хорошенько потерев плату наждачной бумагой.

Подготовка заготовки и сверление отверстий

Прежде всего необходимо вырезать кусок текстолита с заданными размерами. Обработать края напильником. Закрепить чертеж на плате. Подготовить инструмент для сверления. Сверлить прямо по чертежу. Сверло должно быть хорошего качества и соответствовать диаметру наименьшего отверстия. Если есть возможность, нужно использовать сверлильный станок.

Сделав все необходимые отверстия, снять чертеж и рассверлить каждое отверстие до заданного диаметра. Зачистить мелкой шкуркой поверхность платы. Это необходимо для устранения заусениц и для улучшения сцепления краски с платой. Для удаления следов жира провести обработку платы спиртом.

Сверление отверстий на плате

6) Сверление отверстий. Понадобиться маленькое сверло диаметром 0.8 – 1 мм. Обычные свёрла из быстрорежущей стали быстро тупятся об текстолит, поэтому лучше всего использовать свёрла из карбида вольфрама, хоть они и более хрупкие. Я сверлю платы с помощью двигателя от старого фена с небольшим цанговым патроном, отверстия при этом получаются ровные и без заусенцев. К сожалению, в самый неподходящий момент сломалось последнее карбидовое сверло, поэтому на фотографиях просверлена лишь половина отверстий. Остальные можно будет просверлить позже.

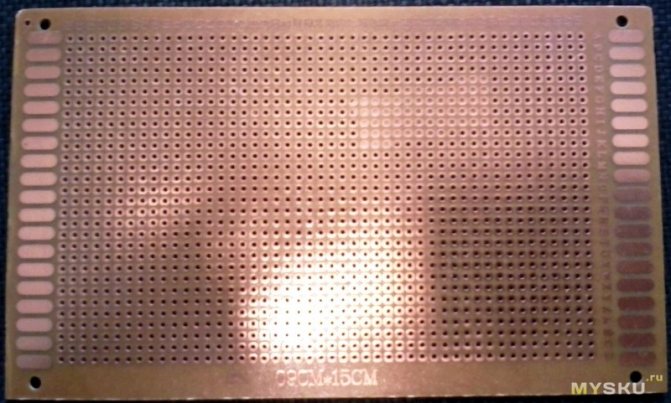

Макетная плата 9 x 15 см для самоделок

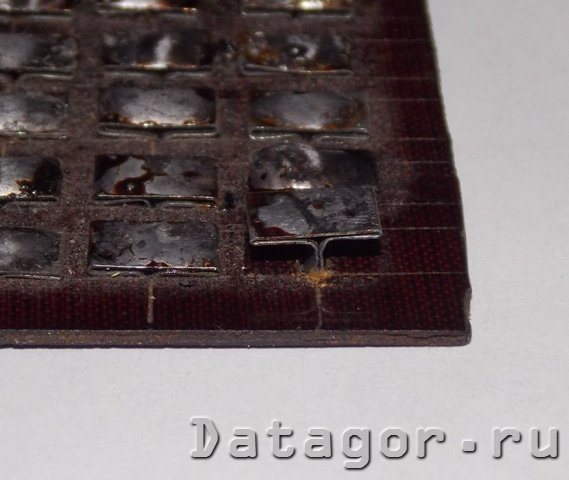

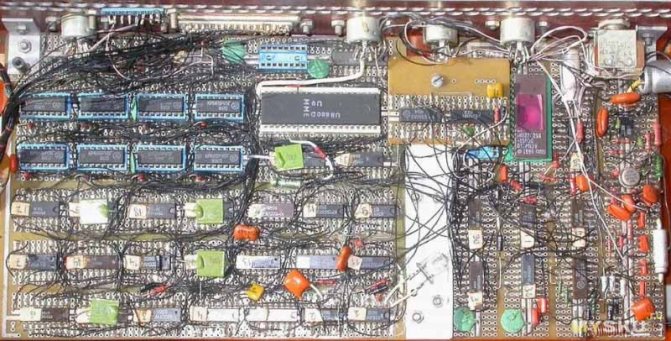

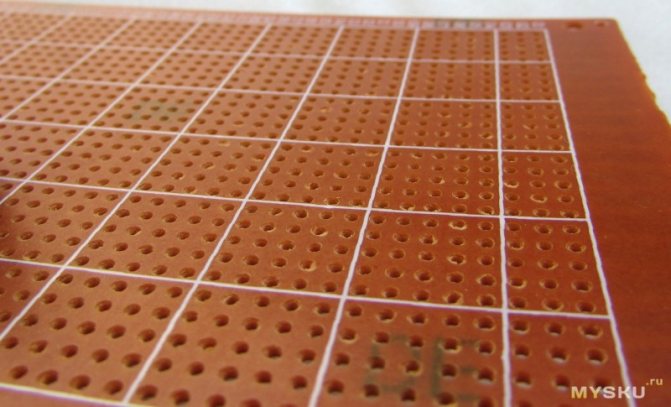

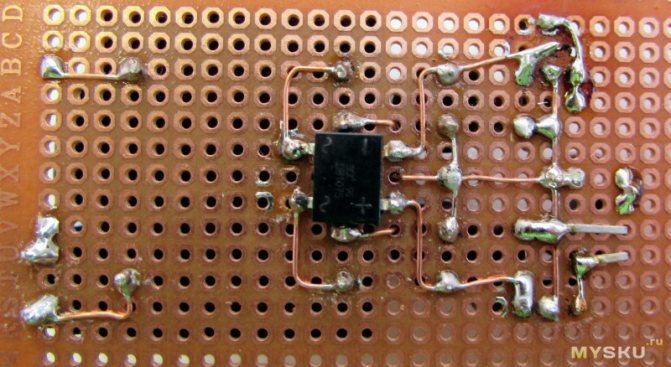

Всех приветствую. Речь сегодня пойдет о макетной плате. Радиолюбители поймут без лишних вопросов, поскольку через поделки на макетных платах прошли практически все в начале своего становления. Для остальных немного поподробнее. Макетная плата нужна для временного монтажа радиодеталей при отладке электронных схем и решения проблем, которые возникают на стадии изготовления устройства. Во времена моей молодости и тотального дефицита, макетные платы изготавливали самостоятельно из куска фольгированного гетинакса или стеклотекстолита расчерчивая в клеточку медное покрытие резаком, что бы получилось много площадок, к которым можно было бы припаять контакты радиодеталей согласно схеме. Это было оправдано, поскольку изготовить плату самостоятельно было достаточно трудоемко. Случалось даже так, что самоделки оставались в первоначальном варианте на макетной плате, поскольку внутри корпуса никто не видит, как топорно все изготовлено, а схема работает и первоначальная цель достигнута. Экономия времени и ресурсов — налицо. Самодельная макетная плата часто выглядела так:

Но время шло, прогресс не стоял на месте. С ростом навыков схемы становились сложнее, количество выводов и точек пайки увеличивалось пропорционально и самодельные макетные платы (макетки) уже не закрывали проблему в полном объеме. Вот тут и начали появляться промышленные макетные платы, вернее они существовали и раньше, но доступны были не всем. И если для ребят с радиокружка вначале сделать радиоприемник или цветомузыку было достижением, то позже схемы с цифровой логикой в реализации становились еще сложнее. Ведь приходилось сверлить много мелких отверстий и рисовать проводники лаком для ногтей, а в завершении травить в медном купоросе. И если были допущены ошибки при изготовлении, то внешний вид платы стремительно скатывался к ужасному. Это тоже макетная плата, но уже промышленного изготовления:

В обилии проводов угадывается какой то клон спектрума.

На данный момент электронщикам доступны различные современные технологии изготовления плат, в том числе и заказы мелких серий на заводах за сравнительно невысокую цену. Но макетные платы в любом случае занимают свою нишу и рано или поздно ими приходится пользоваться.

Заказ и доставка

Во общем то в макетной плате(далее макетке) нуждался не сильно, поскольку изготовлением электроники занимаюсь не профессионально и исключительно для себя. Но увидев случайно в продаже, решил заказать. Плата была заказана в ноябре прошлого года, пришла в простом пакете без пупырок, примерно за месяц. Внутри ничего не было кроме самой платы. Повреждений учитывая хрупкость гетинакса не было.

Выглядит она так:

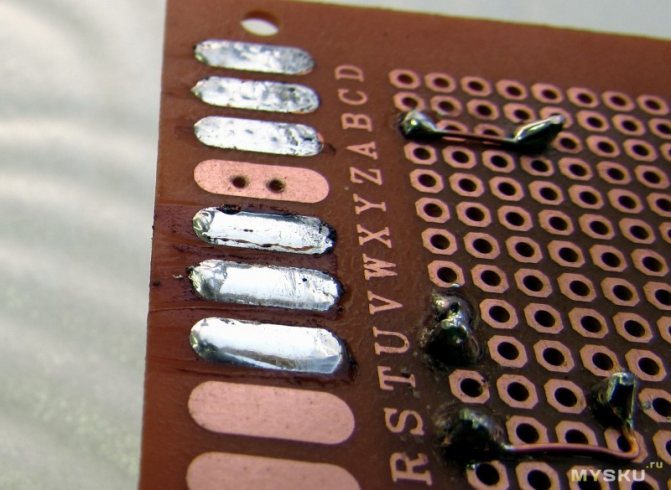

Цвет медной фольги приятный, почти натуральный. Дорожки макетной платы покрыты защитным составом напоминающим слабый раствор канифоли в спирте. По крайней мере при пайке количество дыма минимально и следов горелой канифоли не наблюдается.

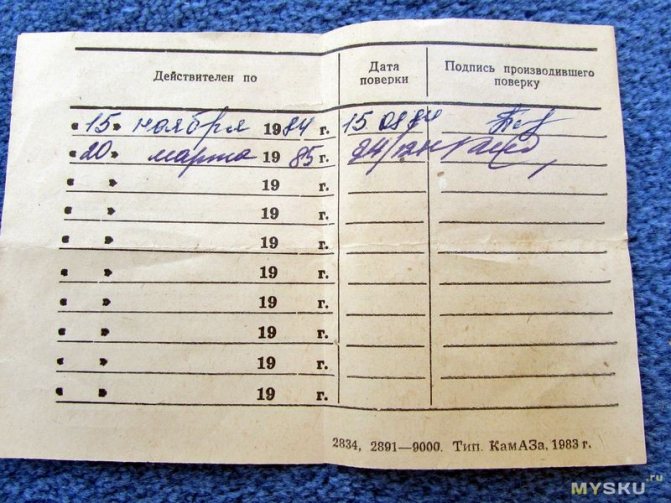

Размеры заявлены 9х15 см, по факту так и есть, толщина 1 мм, что на мой взгляд маловато учитывая свойства материала. Слой фольги имеет толщину примерно 20 мкм.

последняя дата поверки =)

Мой микрометр 31 год как не поверялся, поэтому показания условные. В производстве минимальная толщина фольги 18 мкм, что соответствует самому дешевому варианту. На плате 30 рядов по 48 отверстий что в итоге дает 1440. Последние выдавлены в процессе формирования платы. Сверлить такое количество отверстий экономически нецелесообразно. Диаметр отверстий 1 мм. К сожалению детали с выводами 0.7 и 0.8 мм при пайке приходится фиксировать, а то норовят выпасть.

Контактные площадки в виде восьмиугольника размер 2 мм. Металлизации в отверстиях нет. Поскольку ресурс платы минимальный и цена с металлизацией будет неоправданно завышена.

Основа макетной платы гетинакс

Гетинакс — электроизоляционный слоистый прессованный материал, имеющий бумажную основу, пропитанную фенольной или эпоксидной смолой. В основном используется как основа заготовок печатных плат. Материал обладает низкой механической прочностью, легко обрабатывается и имеет относительно низкую стоимость. Широко используется для дешёвого изготовления плат в низковольтной бытовой аппаратуре, так как в разогретом состоянии допускает штамповку, благодаря чему получается плата любой формы вместе со всеми отверстиями.

Сразу вспоминаются платы от телевизоров. Из за низкой стойкости к механическим и тепловым нагрузкам платы на основе гетинакса имеют меньшую ремонтопригодность и в некоторых случаях даже являлись источниками пожара…

Пробное применение:

Использую вот такие ингредиенты

Для пайки

Припой с канифолью внутри, канифоль натуральная, паяльник 25 Вт, температура жала примерно 330-350 градусов без регулировки. И для резки гравер дефорт+набор китайских фрез

фрезы конечно жуткие в плане качества, купил на новый год у JD, не удержался.

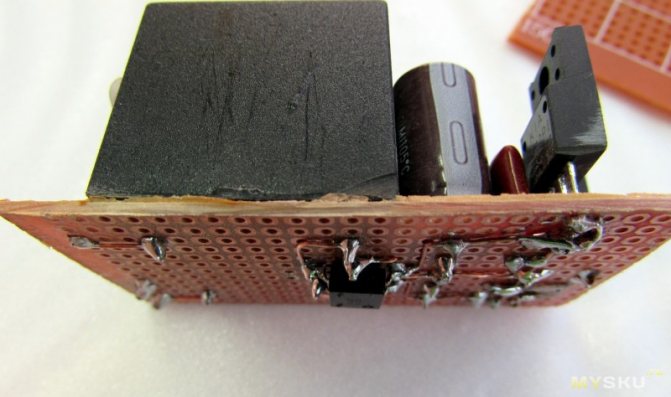

Выдался повод собрать блок питания для генератора сигналов +5В +12В-12В. Сначала хотел переделать зарядку от мобильника путем домотки обмоток, но не нашел ни одного с нормальным зазором под провода. Поэтому выбор пал на макетку. Трансформатор неизвестной породы сыграл со мной злую шутку — поскольку шаг отверстий на плате 2.54мм — дюймовый, пришлось пересверливать отверстия по месту. Плата сверлится легко, И даже тупое сверло особо не замедляет процесс сверления, хотя выбивает с обратной стороны куски платы. Несколько фото готового блока питания. Как раз тот случай, когда решил плату не изготавливать.

Стабилизатор 7912 сыграл со мной злую шутку — цоколевка выводов не соответствует 7812. Из за этого я спалил диодный мост кц407. Осознав свою ошибку произвел перепайку. При перепайке у меня отвалилась одна контактная площадка. Так что качество платы — пару раз смакетировать и перейти на новую. Контактные площадки лудил практически без канифоли, той, что в припое хватило.

Сколько не пробовал, никак не получалось сделать капельку на контакте, всегда припой тянется за паяльником. Возможно температуры не хватает. Пробую отрезать

Вроде и обороты высокие, но гетинакс крошится. Впрочем пыль не такая вредная как у стеклотекстолита.

Почему купил именно эту макетку а не более продвинутые — для редкого применения и что бы выкинуть было не жалко. Металлизацией не пользуюсь практически. Макетная плата без пайки тоже куплена, но пока лежит без применения. У нее по сравнению с обозреваемой недостаток — требуются выводы нужной длины и формованые. А поскольку у меня огромные запасы старых и в том числе б/у деталей (ругаю себя постоянно выкинуть все надо), то пайка единственный правильный вариант.

Выводы: бюджетная макетка. Если нет в запасе парочку можно иметь.

А котэ то где?

Залудить дорожки

7) Осталось лишь залудить медные дорожки, т.е. покрыть слоем припоя. Тогда они не будут окисляться со временем, а сама плата станет красивой и блестящей. Сначала нужно нанести на дорожки флюс, а затем быстрыми движениями поелозить по ним паяльником с капелькой припоя. Не стоит наносить излишне толстый слой припоя, тогда могут закрыться отверстия, а плата будет выглядеть неаккуратно.

На этом процесс изготовления печатной платы завершён, теперь можно запаивать в неё детали. Материал предоставил для сайта Радиосхемы — Михаил Грецкий,

Форум по ЛУТ

Добавить ссылку на обсуждение статьи на форуме

РадиоКот >Лаборатория >Радиолюбительские технологии >

| Теги статьи: | Добавить тег |

Изготовление печатной платы в домашних условиях.

Автор: Опубликовано 10.04.2006

Занимаясь радиолюбительством в течении многих лет я изготавливал печатные платы разными способами. Рисовал лаком (помните те времена), резаком (простенькие платы) и т.д. В последнее время пользуется популярностью метод «Лазерного принтера и утюга» для переноса рисунка на фольгированый стеклотекстолит. По разным рекомендациям и статьям в Интернете я испытал практически все материалы, что рекомендовалось. Тонкая лощеная бумага от журналов, фотобумага, факсовая бумага, подложки от самоклеющейся пленки и даже бумагу для термопереноса на ткань. Вру, пищевую аллюминевую фольгу не испытывал.

Ни один способ не удовлетворял меня по причине, что результат был не стабильный (могло получиться с первого раза могло только с третьего-пятого). Лучшие результаты были получены на фотобумаге. Хуже на факсовой и на листах от журналов, да еще к тому же после «прокатки» утюгом ее приходилось отмачивать. Сильно это не напрягает по времени, но все же (10 мин в среднем). На бумаге для термо переноса на ткань получалось хорошо, но для снятия подложки требуется изопропиловый спирт, также очень точно надо было выставлять температуру утюга. Чуть ошибка — все брак. На подложках от самоклеющейся пленки тонер при печати отваливался от лощеной поверхности (не знаю какой гадостью они покрыты)

Все со вступлением покончено — приступаем…

Прим: Все, что я буду описывать дальше может и было где то описано раньше, но я не видел.

Как ни странно, но вернемся к подложкам от самоклеющейся пленки (самоклеющиеся обои). В основном технология во многом идентична ранее описанному в разных источниках. Все дело в материале

Что нам потребуется:

1.Фольгированый текстолит (одно-двух сторонний, кому как надо) 2.Лазерный принтер ( у меня дома HP1020 ) 3.Утюг — любой 4.Силит-Бэнкс — для очистки поверхности платы 5.Хлорное железо для травления платы ( с другими составами не проверял типа «медный купорос-соль» и т.д. ) 6.Тонкие сверла для сверления (это понятно) 7.САМОКЛЕЮЩЕЯСЯ ПЛЕНКА

Вот на пункте 7 остановимся подробней. Идем на базар или в магазин, где продают обои и ищем дешевую китайскую пленку. Если посмотреть на подложку на которой лежит пленка можно увидеть сетчатый рисунок с буковками рисунками и циферками (у каждой марки по-разному). Так вот, нас интересует пленка, на подложке которой крупные цифры 333

.

НАС ИНТЕРИСУЕТ ОНА И ТОЛЬКО ОНА

. У нас рулон 10 метров шириной 50 см. стоит 100 рублей. Бывают также 777, 555, 556 и т.д. но оно нам не надо. Вот снимок подложки

Дальше почти как всегда. Вырезаем (кому как удобней и чем удобней) кусок текстолита нужных размеров с запасом 1 см. с каждого края. На этих местах можно просверлить потом отверстия для совмещения двух слоев (если вы делаете двухстороннюю плату) Очищаем плату от загрязнений. Я не тру «шкуркой нулевкой», а использую Силит-Бэнкс (см. рекламу по телику). Наливаем немного Силита на поверхность платы и ждем. Если поверхность не очень грязная и не сильно окислилась, то хватает 1 мин. Плата на глазах становиться чистенькой и розовой. Если она у вас очень грязная, то ждем подольше или повторяем процедуру несколько раз. Промываем плату водой и несем сушить, За поверхность плату, куда будем переводить рисунок пальцами не брать, но если взялись, то страшного ничего нет, просто перед переносом протрите тампоном, смоченным в ацетоне Для очистки хорош также «Комет» (см. рекламу по телику), но в порошке .

Вот подготовленная плата

Пока плата сушится, печатаем рисунок. Я рисую и печатаю на программе SprintLayout 4.0. У каждого свои предпочтения . Используйте то что больше нравится.

Вырезаем кусок пленки (саму пленку пока не отрываем) нужных размеров. Так как после отслаивания пленки подложка очень тонкая, принтер будет ее жевать. Поверьте мне — будет

. Поэтому наклеиваем ее на лист обычной офисной бумаге. Приклеить надо так, чтоб после снятия пленки на верху осталось лощеная поверхность подложки Я использую несколько капель клея «Момент» в углах подложки и по центру длинных сторон.

Все у нас все готово для печати. Отдираем пленку.

Вставляем «бутерброт» в принтер и печатаем.

В установках принтера не забываем выставить максимум тонера.

Вы понимаете о чем я.

Отпечатали? смотрим как у нас там с рисунком. Именно на этом типе пленке, вернее подложке 333 у меня и перестало отваливаться тонер, на других сыпался — мама дорогая…

Включаем утюг ( если еще не включили раньше) Температуру можно проверить так. Печатаем на обыкновенной бумаге, кладем тонером вверх на перевернутый утюг и смотрим. Тонер заблестел — все нормально, температуры хватает для расплавления. Я вообще никак не настраивал, просто поставил на максимум и все. На стол кладем фанеру (10мм) потом книжку не нужную или журнал из газетной бумаги, (помните, были такие) на книжку плату фольгой вверх

Из бинта или тонкой чистой тряпки делаем тампон. На снимке справа видно. Подложку с рисунком НЕ КЛАДЕМ — во как. Накрываем это листом офисной бумаги А4 и кладем утюг. Если плата больше чем поверхность подошвы утюга, то проглаживаем плату Достаточно 30-40 сек, чтоб плата разогрелась

Далее снимаем лист офисной бумаги и кладем наконец подложку рисунком к фольге платы, Разлаживаем тампоном из тряпки Подложка прилипнет к плате тут же (если температура была достаточной, см. выше)

Снова накрываем это листом офисной бумаги А4 и кладем утюг и начинаем гладить. Давить практически не надо, мы просто повторно подогреваем плату ( она уже успела немного остыть). Тут уже и 15-20 сек достаточно, хотя я и больше держал Снимаем лист офисной бумаги.

Быстренько 20-30 сек разлаживаем тампоном из тряпки всю поверхность, особенно по краям платы. Растираем как вдоль, так и поперек — дорожки же у нас не в одном направлении нарисованы. Вот тут надо немного надавливать, как бы растирая по поверхности.

Прим: кто боится за свои пальцы могут одеть перчатки их ХБ ткани — плата то горячая. Все, ждем пока плата остынет, чтоб ее спокойно можно было взять в руки. Хватаем за кончик подложки и легонько отдираем ее от платы. Она практически отходит сама. И вот он рисунок переведен

Смотрим, что все замечательно — радуемся В первый раз я пищал от восторга.!!! Шутька. Повторил лично сам раз 20, и ни разу ничего не отвалилось. 100% результат перевода. (ладно уговорили 99%) Дорожки 0.2 у меня получились влет. Вот готовая плата без сверления — ночь уже иду спать. Завтра просверлим

Прошу прощение за последний снимок, фотик не мой и блестящие поверхности снимает видите как. Поверьте там все Ок . Дальше все как обычно. Травим. Сверлим. Лудим. Обрезаем до нужных размеров. Паяем Если все подготовлено (рисунок печатной платы, все материалы) весь процесс у меня занимает минут 20-25 вместе с травлением платы Вот и все

[email protected]

С уважением Дойников Андрей. 27.03.2006

| Как вам эта статья? | Заработало ли это устройство у вас? | |

| 109 | 2 | 5 |

| 10 | 3 |